Die unsichtbare Revolution: Wie 3D-Druck Hochleistungskeramik neu erfindet

Hochleistungskeramik – Das verkannte Supermaterial unserer Zeit

Wenn wir „Keramik” hören, denken die meisten an Geschirr, Fliesen oder Blumentöpfe. Doch während Sie diesen Text lesen, arbeiten völlig andere Keramiken in den extremsten Umgebungen unseres Planeten – und darüber hinaus. Diese Hochleistungskeramiken sind die stillen Helden der modernen Technik.

Stellen Sie sich ein Material vor, das bei 1400°C arbeitet – heißer als geschmolzenes Kupfer – und dabei leichter ist als Aluminium, aber härter als gehärteter Stahl. Ein Material, das je nach Zusammensetzung perfekt isoliert oder Strom leitet, das chemisch nahezu unzerstörbar ist und gleichzeitig biokompatibel. Das klingt wie Science-Fiction, ist aber Realität.

Zirkonoxid beispielsweise, eine weiße Hochleistungskeramik, ist so zäh, dass es in künstlichen Hüftgelenken verwendet wird – und so hitzebeständig, dass es Turbinenschaufeln in Düsentriebwerken schützt. Siliziumkarbid übersteht die Gluthitze von Raketentriebwerken und filtert gleichzeitig giftige Gase aus Industrieabluft. Diese Materialien stecken in Smartphones, Elektroautos, Windkraftanlagen und Raumfahrzeugen – überall dort, wo konventionelle Materialien versagen.

Das Problem war bisher: Hochleistungskeramik ließ sich nur in einfache Formen bringen. Komplexe Geometrien waren nahezu unmöglich oder extrem teuer. Bis jetzt.

CerAM FFF – Wenn der 3D-Drucker Keramik zum Leben erweckt

Hier betritt CerAM FFF (Ceramic Additive Manufacturing via Fused Filament Fabrication) die Bühne – eine Technologie, die gerade die Welt der Hochleistungskeramik revolutioniert. Stellen Sie sich vor, Sie könnten ein Keramikbauteil genauso einfach drucken wie ein Plastikspielzeug, aber mit der Leistungsfähigkeit eines Düsentriebwerks.

So funktioniert das Wunder:

Das Geheimnis liegt in speziellen Filamenten – dünnen, drahtartigen Materialien, die aussehen wie Angelschnur, aber voller mikroskopisch kleiner Keramikpartikel stecken. Diese Partikel schwimmen in einem thermoplastischen „Taxi” – einem Kunststoff, der sie sicher durch den 3D-Drucker transportiert.

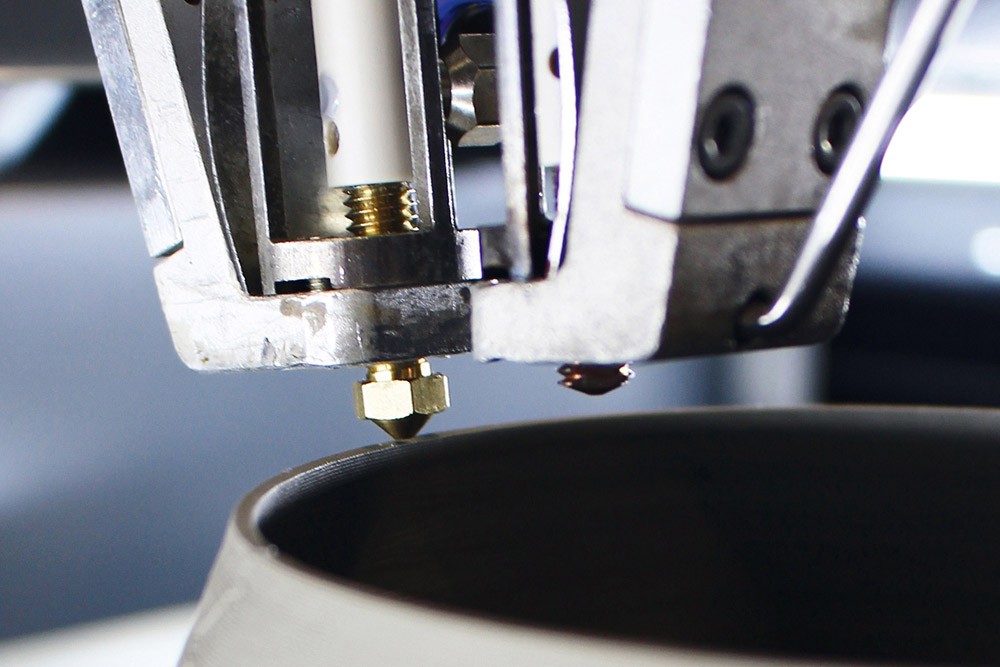

Der Druckprozess selbst ist faszinierend: Schicht für Schicht wird das heiße Filament durch eine präzise gesteuerte Düse gepresst und zu komplexesten Geometrien aufgebaut. Dabei entstehen Formen, die mit herkömmlichen Methoden völlig unmöglich wären – hohle Strukturen mit verschachtelten Kanälen, filigrane Gitter oder organische Formen, die der Natur abgeschaut sind.

Doch der eigentliche Zauber beginnt nach dem Druck. In einem mehrstufigen Verfahren wird das gedruckte „grüne” Bauteil behandelt: Erst löst ein Lösungsmittel einen Teil des Kunststoff-Taxis heraus. Dann verschwindet bei hohen Temperaturen der Rest des Plastiks vollständig, und zurück bleibt ein poröses Keramikgerüst. Schließlich verschmelzen die Keramikpartikel bei über 1300°C zu einem dichten, hochfesten Material.

Die Multi-Material-Revolution:

Besonders spektakulär wird es bei Multi-Material-Komponenten. Stellen Sie sich vor: Ein Bauteil, das gleichzeitig isoliert UND Strom leitet! CerAM FFF kann verschiedene Materialien in einem einzigen Druckvorgang verarbeiten. So entstehen beispielsweise Heizelemente mit elektrisch leitenden Stegen aus Edelstahl, eingebettet in isolierendes Zirkonoxid. Oder Turbinenschaufeln mit einem keramischen Kern und metallischen Verbindungsstellen.

Grenzenlose Designfreiheit:

Die Designmöglichkeiten sind atemberaubend. Ingenieure können jetzt Bauteile entwerfen, die von der Natur inspiriert sind – Knochenstrukturen für maximale Festigkeit bei minimalem Gewicht, oder Wabenstrukturen für optimale Wärmeübertragung. Komplexe Kühlkanäle, die sich durch das Innere eines Bauteils schlängeln, sind plötzlich möglich. Funktionen, die früher mehrere separate Teile erforderten, verschmelzen zu einem einzigen, hochintegrierten Bauteil.

Vorteile, die begeistern:

Der größte Vorteil ist die geometrische Freiheit. Was früher unmöglich war, wird alltäglich. Gleichzeitig ist das Verfahren materialeffizient – es wird nur das verdruckt, was wirklich gebraucht wird. Kleine Serien und Prototypen werden wirtschaftlich, individuelle Anpassungen sind möglich. Die Technologie demokratisiert gewissermaßen die Hochleistungskeramik.

Ehrliche Grenzen:

Doch CerAM FFF ist kein Allheilmittel. Die Oberflächen sind noch nicht so glatt wie bei anderen Verfahren – sie zeigen die charakteristischen Schichtlinien des 3D-Drucks. Die Nachbehandlung dauert Stunden bis Tage, da die Bauteile durch mehrere Temperaturzyklen müssen. Auch die Auflösung ist begrenzt – feinste Details sind noch nicht möglich.

Die Zukunft ist da:

Trotz dieser Grenzen revolutioniert CerAM FFF bereits heute verschiedene Branchen. In der Medizin entstehen maßgeschneiderte Implantate, in der Raumfahrt komplexe Hitzeschilde, in der Elektronik neuartige Sensoren. Forscher arbeiten bereits an der nächsten Generation: noch feinere Auflösung, noch glattere Oberflächen, noch mehr Materialien.

CerAM FFF beweist: Die Zukunft der Fertigung ist nicht nur digital – sie ist auch keramisch. Was heute wie Magie aussieht, wird morgen Standard sein. Und das ist erst der Anfang einer Revolution, die gerade erst begonnen hat.